Automotive

Recipientes de presión de composite de tipo IV para el sector automovilístico

Estamos en un periodo de transición: las tecnologías de propulsión para todo tipo de vehículos cambian profundamente. Los fabricantes apuestan además de por las propulsiones con batería cada vez más por sistemas de hidrógeno y GNC. Esos sistemas deben soportar altas presiones, condiciones climáticas cambiantes y, por supuesto, garantizar el almacenamiento seguro del combustible. En el sector automovilístico se emplean recipientes de presión de composite de tipo IV.

Kautex Maschinenbau System GmbH regenta un centro de desarrollo para recipientes de presión compuestos termoplásticos – Composite Pressure Vessels (CPV). Además de los recipientes de presión para los equipos de freno y los sistemas propulsores híbridos, así como los depósitos para vehículos impulsados por gas, también trabajamos arduamente en CPV para hidrógeno.

No existe un "no es posible": con nuestros trabajo de investigación permanente le permitimos confeccionar líner de hidrógenos de poliamida con un volumen de 300 litros y más. Y día a día trabajamos para ampliar los límites.

Nuestras prestaciones abarcan todos los pasos, desde el desarrollo del producto, pasando por la creación de prototipos y series pequeñas hasta la planificación y la realización de instalaciones de producción completas.

Soluciones de almacenamiento del hidrógeno y de transporte para la movilidad de mañana

El hidrógeno se considera una alternativa eficaz a los combustibles fósiles y las propulsiones con batería. Pero presenta una exigencias muy estrictas a la permeabilidad –en concreto: la impenetrabilidad– del material del líner. Los recipientes de presión H2 están diseñados para una presión de servicio de 700 bares y una presión de ruptura de 1750 bares.

Poliamidas (PA) especiales son las que ofrecen las mejores propiedades de barrera. En colaboración con un fabricante de plástico de renombre hemos desarrollado un procedimiento de moldeado por soplado que nos permite confeccionar líner de hidrógeno de PA con más de 500 mm de diámetro y 2500 mm de longitud.

Composite Pressure Vessels: la alternativa ligera y segura a los cilindros de acero

El gas natural se ha establecido en el mercado como combustible alternativo para turismos, camiones y autobuses. Para él hay muchos vehículos equipados con acumuladores de acero o de aluminio. Pero los recipientes de presión de composite (CPV) de materiales sintéticos termoplásticos son una alternativa interesante no solo desde el punto de vista económico.

Nuestros CPV son más seguros y, sobre todo, más ligeros que los cilindros de acero tradicionales. Los desarrollamos en diferentes tamaños. Se ahorra hasta un 77 % de peso por cilindro. Los recipientes están, por lo general, diseñados para una presión de servicio de 250 bares y una presión de ruptura de 700 bares.

Sistemas de freno por aire comprimido: especialmente ligeros y seguros

Los sistemas de freno por aire comprimido se utilizan sobre todo en los camiones. Al contrario que la mayoría de los frenos automovilísticos en lugar de líquido de frenos usan aire comprimido –y por eso precisan un recipiente de presión robusto.

Nuestra alternativa a los recipientes de presión habituales de acero o aluminio son los recipientes de presión de composite. En comparación son más económicos en la fabricación y, sobre todo, mucho más ligeros. Su ventaja: ahorro de peso de hasta el 65 % en sistemas de acero y el 30 % en sistemas de aluminio. Además, los recipientes de presión de composite son completamente ajenos a la corrosión y le permiten diferentes posibilidades de conexión

Somos líder en tecnología e innovación en la fabricación de recipientes de presión de composite para sistemas de freno por aire comprimido.

Ejemplos de uso

320 litros para hidrógeno

Los expertos han conseguido fabricar un cilindro revestido de poliamida de gran tamaño para recipientes de presión de hidrógeno con el proceso de extrusión por soplado.

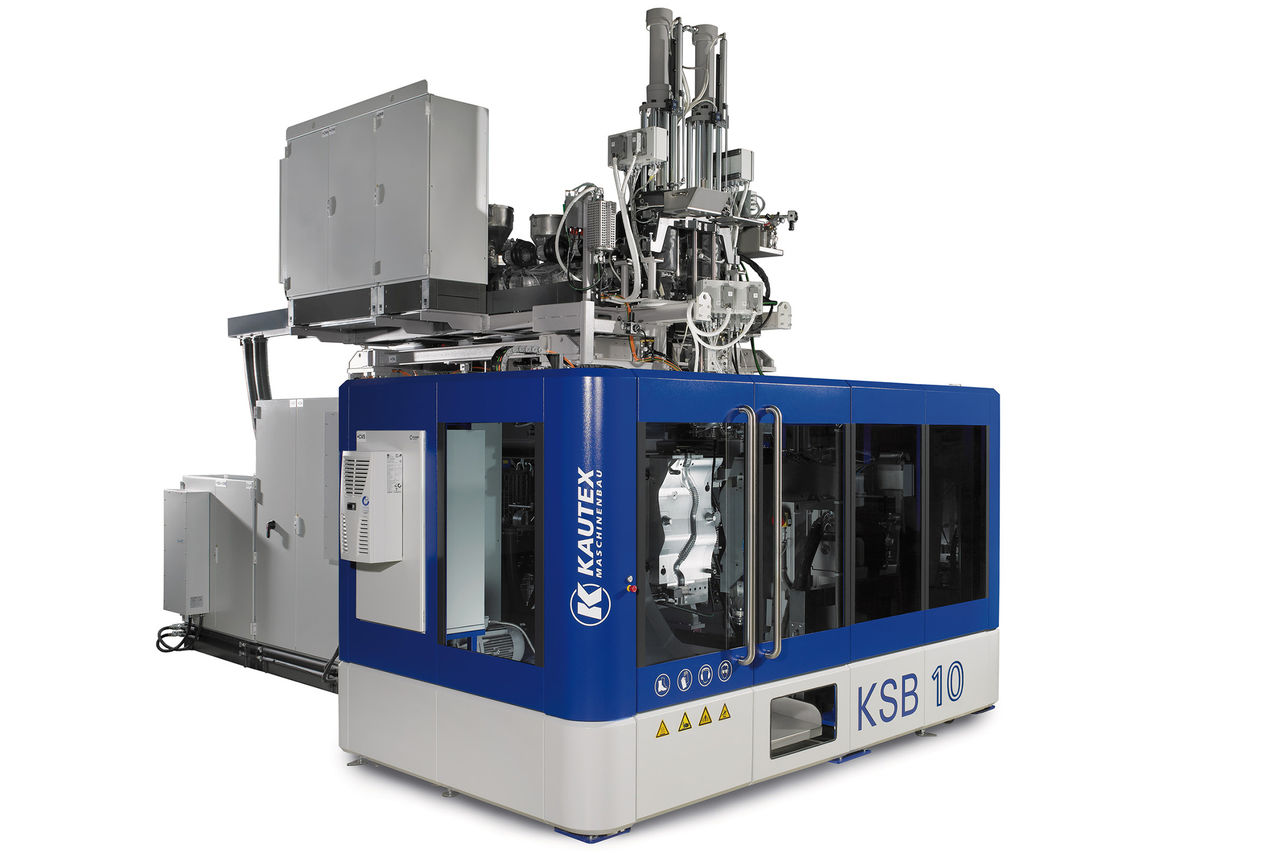

Serie KSB

Se desarrollaron sopladoras-succionadoras para monoaplicaciones y coextrusión secuencial para la fabricación de piezas en 3D, tales como canales de aire, tuberías y conductos funcionales de todo tipo.

K-Vantage

Desde las muestras en uno de nuestros Laboratorios Técnicos internacionales, pasando por la simulación hasta la ingeniería en línea completa: disponemos de todo lo necesario para sus soluciones llave en mano.

Todos los contactos rápidos y fáciles

Estamos aquí para usted con mucho gusto.

Servicio

Puede ponerse en contacto con nosotros por teléfono en